Wat maakt een koffiecapsule vulling -afdichtmachine essentieel voor commerciële productie?

Heb je moeite met de productie van inefficiënte koffiecapsule? Handmatige vul- en afdichtingsprocessen verspillen tijd, compromiskwaliteit en beperken uw uitvoerpotentieel. Veel bedrijven worden geconfronteerd met deze exacte uitdagingen bij het opschalen.

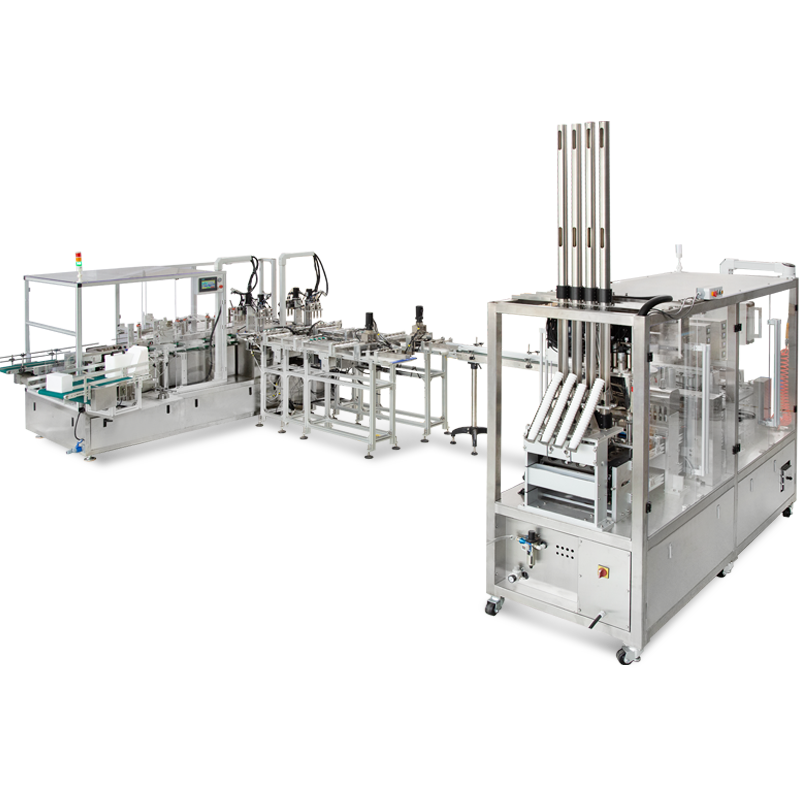

Een koffiecapsule vulling -afdichtmachine automatiseert het hele proces van het meten, vullen en hermetisch afdichten van koffiecapsules bij hoge snelheden. Deze machines combineren precisie -doseringstechnologie met betrouwbare afdichtingsmechanismen om een consistente productkwaliteit te garanderen en tegelijkertijd de productiecapaciteit te vergroten.

Laten we onderzoeken waarom deze machines onmisbaar zijn geworden in de productie van commerciële koffie. Als u overweegt om uw productielijn te upgraden of de markt voor koffiecapsules in te gaan, zal het begrijpen van deze systemen u helpen weloverwogen beslissingen te nemen over uw investeringen in uw apparatuur.

Hoe verbetert een automatische koffiecapsule -vulmachine de productie -efficiëntie?

Productie knelpunten kunnen uw koffiebedrijf verwoesten. Handmatige vulling is langzaam, arbeidsintensief en vatbaar voor inconsistenties die klanten onmiddellijk opmerken. Uw winstmarges lijden aan elk inefficiënt proces.

Automatische koffiecapsulevulmachines verbeteren de efficiëntie door duizenden capsules per uur te verwerken met minimale menselijke tussenkomst. Moderne systemen zijn voorzien van multi-lane ontwerpen met precisiedoseringssystemen die consistente vulgewichten binnen ± 0,1 g handhaven, waardoor de uniformiteit van de product wordt gewaarborgd en tegelijkertijd de arbeidskosten met maximaal 80%verlaagt.

Toen ik voor het eerst werd opgewaardeerd van semi-automatische naar volledig automatische vulsystemen, was de transformatie opmerkelijk. Eén machine die ik voor een client heb geïnstalleerd, verhoogde hun productiecapaciteit van 600 tot 3.600 capsules per uur met slechts één operator. De technologie achter deze efficiëntiewinsten komt van verschillende belangrijke innovaties.

Vergelijking van productiesnelheid

| Machinetype | Capsules per uur | Operators vereist | Kost efficiëntie |

|---|---|---|---|

| Handmatig | 100-200 | 2-3 | Laag |

| Semi-automatisch | 500-1.000 | 1-2 | Medium |

| Volledig automatisch | 2.000-6.000 | 1 | Hoog |

| Industrieel automatisch | 6.000-30.000 | 1-2 | Erg hoog |

Het rendement op de investering wordt meestal binnen 6-12 maanden zichtbaar voor de meeste commerciële activiteiten. Moderne machines bevatten ook servomotorische technologie die veranderingen in snelle formaat mogelijk maakt, wat betekent dat u kunt schakelen tussen verschillende capsuletypes of koffiesoorten met minimale downtime. Deze flexibiliteit is cruciaal voor bedrijven die meerdere SKU's of seizoensgebonden aanbiedingen produceren.

Een andere efficiëntie -winst komt van geïntegreerde kwaliteitscontrolesystemen die automatisch defecte capsules afwijzen, afval verminderen en ervoor zorgen dat alleen perfecte producten uw klanten bereiken. Deze systemen gebruiken verschillende detectiemethoden, waaronder gewichtsverificatie, visie -systemen en lekdetectie om kwaliteitsnormen te handhaven.

Welke functies moet u zoeken in een commerciële capsule afdichtmachine?

Inconsistente zegels leiden tot oxidatie, smaakverlies en teleurgestelde klanten. Slechte verzegelingstechnologie creëert lekken en afgewezen producten, terwijl handmatige methoden de precisie niet kunnen behouden die nodig is voor de concurrerende markt van vandaag.

Commerciële koffiecapsule afdichtingsmachines moeten meerdere afdichtingtechnologieën hebben (warmte, ultrasone of druk), zuurstof-verplaatsingssystemen en precieze temperatuurregelingen. Kwaliteitsmodellen behouden de afdichtingsconsistentie over hogesnelheidswerkzaamheden (3000+ eenheden/uur) en omvatten automatische detectiesystemen die onjuist afgesloten capsules identificeren en afwijzen.

Het afdichtingsproces is misschien wel het meest kritieke aspect van de productie van koffiecapsule, omdat het de houdbaarheid en het behoud van de smaak direct beïnvloedt. Ik heb gewerkt met klanten die zijn overgestapt van warmteafdichting naar ultrasone technologie en zagen hun productklep met meerdere maanden verlengen en de materiaalkosten verlaagden.

Vergelijking van de afdichtingstechnologie

| Afdichtingsmethode | Voordelen | Nadelen | Het beste voor |

|---|---|---|---|

| Hitte bescherming | Kosteneffectief, betrouwbaar | Langzamere, potentiële warmteschade | Medium volumeproductie |

| Ultrasone afdichting | Snelle, sterke afdichtingen, geen warmteschade | Hogere initiële kosten | Hoogvolume, premium producten |

| Drukafdichting | Werkt met verschillende materialen | Kan specifieke dekselontwerpen vereisen | Gespecialiseerde capsuleformaten |

| Stikstofspoelingafdichting | Uitgebreide houdbaarheid | Extra complexiteit | Premium koffieproducten |

Moderne afdichtingsmachines bevatten meerdere inspectiepunten om de integriteit van de afdichting te verifiëren. Deze kunnen vacuümtests, vision -systemen omvatten die controleren op de juiste plaatsing van het deksel en zelfs druktests in meer geavanceerde modellen. De gegevens die zijn verzameld uit deze kwaliteitscontroles kunnen worden geïntegreerd met uw productiebeheersystemen voor continue verbetering.

Materiële compatibiliteit is een andere cruciale overweging. De beste commerciële machines bieden verstelbare afdichtingsparameters om te werken met verschillende dekselmaterialen, van aluminium tot biologisch afbreekbare alternatieven. Deze flexibiliteit is toekomstbestendig uw investering naarmate de duurzaamheidseisen evolueren in de koffie-industrie.

Hoe maximaliseren geïntegreerde vul- en afdichtingssystemen de productiewaarde?

Afzonderlijke vul- en afdichtingsactiviteiten creëren inefficiënties, vereisen meer vloeroppervlak en verhogen het risico op besmetting. Ontkoppelde systemen betekenen meer overdrachtspunten, meer potentiële fouten en lagere totale productiviteit.

Geïntegreerde vul- en afdichtingssystemen maximaliseren de productiewaarde door meerdere processen te combineren (doseren, vullen, tamping, afdichting) in één continue werking. Deze alles-in-één oplossingen verminderen de vereisten van de vloerruimte met 40-60%, minimaliseren productbehandeling en verminderen de blootstelling aan zuurstof die de frisheid van koffie in gevaar kan brengen.

Ik heb verschillende middelgrote branders geholpen overstap van modulaire systemen naar geïntegreerde lijnen, en de voordelen strekken zich verder dan eenvoudige efficiëntiewinst. Deze uitgebreide systemen creëren een gecontroleerde omgeving gedurende het hele productieproces.

Voordelen van integratie in de productie van koffiecapsule

| Aspect | Afzonderlijke systemen | Geïntegreerde systemen |

|---|---|---|

| Vloer ruimte | 15-25 m² | 8-12 m² |

| Overdrachtspunten | 3-5 | 0-1 |

| Zuurstofblootstelling | Matig tot hoog | Minimaal |

| Besmettingsrisico | Hoger | Lager |

| Productiemonitoring | Meerdere systemen | Enkele interface |

| Onderhoud | Meerdere serviceschema's | Vereenvoudigd onderhoud |

Moderne geïntegreerde systemen zijn ontworpen met hygiëne in gedachten, met roestvrijstalen constructie en gemakkelijk toegangsreinigingspunten. Dit wordt vooral belangrijk bij het produceren van verschillende koffiesoorten, omdat een grondige reiniging tussen batches voorkomt kruisbesmetting van smaken.

De besturingssystemen in geïntegreerde machines bieden uitgebreide productiegegevens, waardoor operators in realtime prestatiestatistieken kunnen controleren. Deze gegevensgestuurde aanpak maakt een continue verbetering van de productie-efficiëntie mogelijk. Eén klant gebruikte bijvoorbeeld de analyses van zijn systeem om optimale doseringsparameters te identificeren die koffieafval met 3,2% verminderden met behoud van perfecte vulniveaus.

Conclusie

Investeren in een kwaliteitskoffiecapsule vullende afdichtmachine is essentieel voor commercieel succes in de concurrerende markt van vandaag. De juiste apparatuur levert efficiëntie, consistentie en schaalbaarheid en beschermt uw productkwaliteit en merkreputatie.